PROFIBUS

Le succès de PROFIBUS repose, à la fois, sur sa technologie avancée et robuste mais aussi sur l’activité fructueuse de l’organisation PI mise en place par les fabricants et les utilisateurs pour représenter leurs intérêts.

PI constitue le plus grand groupe d’utilisateurs de la communication industrielle au monde, ce qui offre des opportunités pour l’avenir et s’accompagne, en même temps, de certaines obligations. Les possibilités résident dans la création et la diffusion de technologies de pointe qui sont bénéfiques pour l’utilisateur.

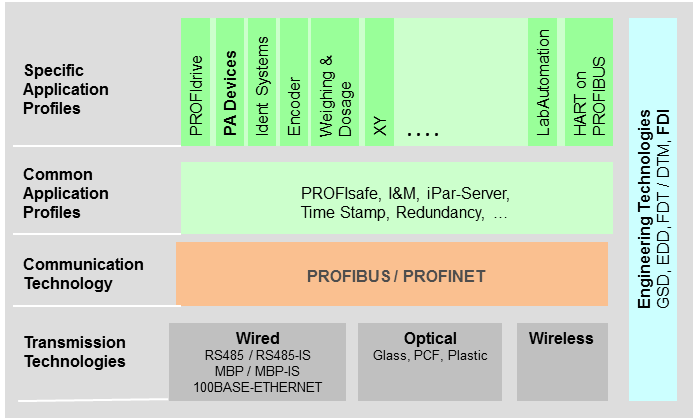

Conception modulaire

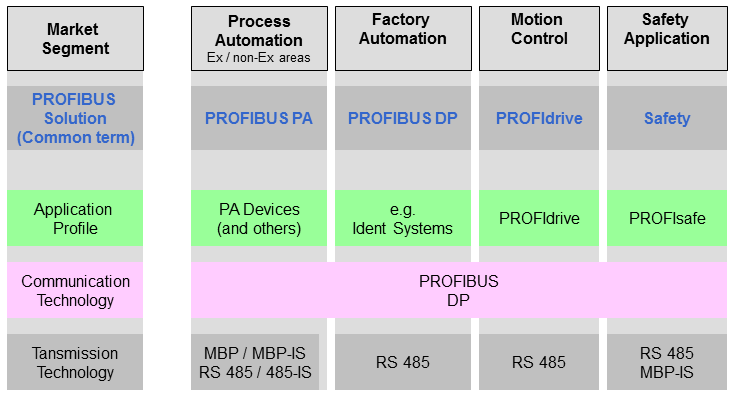

Le concept de module de PROFIBUS est ce qui lui a permis d’atteindre sa position de leader sur le marché mondial. Le protocole de communication peut être combiné avec une variété de modules technologiques spécifiques à l’application et compatibles entre eux (technologies de transmission, profils d’application, technologies d’intégration).

Cela permet de garantir une cohérence totale avec un large éventail d’applications. Avec une telle « composante système » (Figure 1), toutes les applications de la technologie de l’automatisation, peuvent couvrir des tâches dans les industries de production et de transformation, y compris, celles liées à la sécurité.

PROFIBUS-DP

Le cœur du système est le protocole de communication PROFIBUS DP (Decentralized Peripherals), qui est le même pour toutes les applications et qui est utilisé pour la communication entre les appareils d’automatisation centralisés et les appareils de terrain décentralisés.

Plusieurs alternatives de transmission de données existent, en fonction du cas d’utilisation. La technologie de transmission RS485 est destinée à être utilisée dans l’industrie de production et dans l’industrie de transformation dans des applications sans protection contre les explosions.

Ex ia

Le RS485-IS (Sécurité Intrinsèque) couvre les utilisations dans les zones protégées contre les explosions. La technologie de transmission MBP (Manchester coded Bus Powered) et MBP-IS est spécifiquement orientée vers l’industrie des procédés et gère également l’alimentation électrique des appareils sur le bus, en plus de la transmission des données. Plusieurs technologies de transmission optique sont également disponibles.

Profils

Les profils d’application PROFIBUS sont indiqués pour l’échange standard de données entre les appareils de terrain au niveau de l’utilisateur. L’utilisation de ces profils garantit l’interopérabilité dans l’échange de données entre les appareils de terrain provenant de différents fabricants. Ces profils précisent les caractéristiques des dispositifs typiques de l’application, et les « dispositifs de profil » doivent s’y conformer. Il peut s’agir de caractéristiques communes à plusieurs catégories d’appareils (par exemple, un comportement lié à la sécurité) ou de caractéristiques spécifiques à une catégorie d’appareils (par exemple, à présenter par des appareils de traitement ou des lecteurs).

Universalité

Des appareils de terrain ayant différents profils d’application peuvent être utilisés dans le même système d’automatisation. Les dispositifs simples à fonctionnalité universelle, par exemple les dispositifs d’entrée/sortie/binaires décentralisés, n’utilisent généralement pas de profils d’application. Outre les couches de transmission et de communication, le système fournit également les technologies d’ingénierie nécessaires à la description et à l’intégration des dispositifs.

Solutions spécifiques aux applications

La composante système, permet de couvrir des applications très différentes à l’aide de « solutions » spécialement conçues pour elles, en combinant les composants appropriés. Il s’agit, par exemple, de solutions pour l’industrie de la production, l’automatisation des processus, la technique d’entraînement et les systèmes liés à la sécurité. La structure de ces « solutions » modulaires est présentée à la Figure 2. Seul le protocole de communication est le même pour toutes les solutions et assure la grande cohérence de PROFIBUS déjà mentionnée.

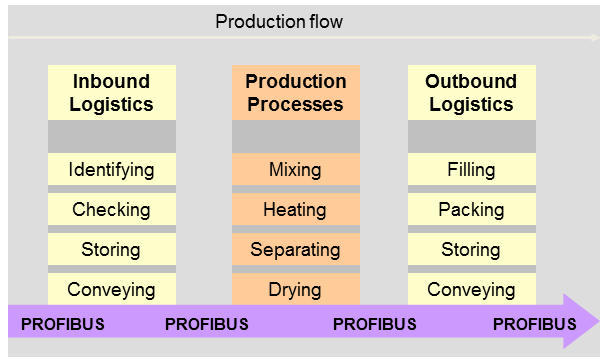

Automatisation hybride

Par le passé, l’automatisation des usines et celle des processus devaient être considérées comme deux domaines strictement séparés et automatisés à l’aide de technologies différentes. La raison en était les différentes conditions marginales d’un système d’automatisation.

- L’automatisation des usines est basée sur des processus rapides et discrets et sur une durée de vie relativement courte des équipements.

- L’automatisation des processus, en revanche, est caractérisée par un fonctionnement lent et continu, ainsi qu’une longue durée de vie des équipements.

Aujourd’hui, un utilisateur peut éviter de telles solutions insulaires en utilisant une solution PROFIBUS cohérente pour toutes les applications de la chaîne de production. PROFIBUS est le seul bus de terrain qui répond aux exigences d’une telle automatisation (hybride) cohérente du contrôle de la production (logistique entrante et sortante) et des étapes du processus de contrôle des processus (Figure 3).

Exemple 1 – Dans l’industrie pharmaceutique, la fabrication des médicaments est une procédure de contrôle des processus. L’emballage des comprimés, par exemple, fait appel à des tâches de contrôle de production réalisées avec des machines de conditionnement complexes.

Exemple 2 – Dans l’industrie alimentaire, comme dans une brasserie les procédures de contrôle des processus dans la salle de brassage et la cave de fermentation, sont suivies par les procédures de contrôle de la production de nettoyage, de remplissage des bouteilles et l’empilage des caisses par des robots.

Exemple 3 – Dans la production de véhicules, l’atelier de peinture, avec ses exigences en matière de contrôle des processus (protection contre les explosions), fait partie d’une chaîne de production qui implique, par ailleurs, des tâches de contrôle de la production.

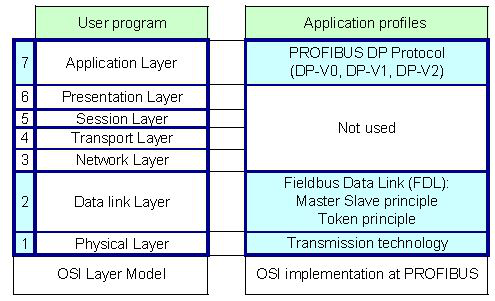

Modèle de couche OSI comme base

La conception des modules technologiques avec PROFIBUS est orientée vers le modèle de couche OSI (Open Systems Interconnection Reference Model). Ici, le processus de communication entre deux noeuds est réparti sur sept « couches », de la couche 1 (« couche physique », technologie de transmission) à la couche 7 (« couche application », interface avec l’application). PROFIBUS utilise les couches 1, 2 et 7 (Figure 4) :

Fig. 4 : Références entre le modèle OSI et PROFIBUS

La couche 1 définit la transmission physique. Avec PROFIBUS, il existe des versions à fils de cuivre (RS485 et MBP), des transmissions optiques et sans fil.

La couche 2 définit la description de la méthode d’accès au bus, y compris la sécurité des données. Avec PROFIBUS, c’est la méthode maître-esclave en conjonction avec la méthode à jeton.

La couche 7 constitue l’interface avec l’application et représente donc le lien entre l’application et la communication. Avec PROFIBUS, le protocole de communication PROFIBUS DP est utilisé ici. Le processus de demande, proprement dit, se situe au-dessus de la couche 7 et ne fait pas partie du modèle OSI.

La Figure 4 montre la définition des sept couches OSI à gauche et la mise en œuvre de PROFIBUS à droite.

Pour plus d’information sur la technologie PROFIBUS, téléchargez « PROFIBUS Description système » dans la section « téléchargement »